Внесены в Реестр СИ

Диагностика грузоподъемных механизмов с применением метода акустической эмиссии. Степень опасности дефектов //Журнал "Технадзор" №13 декабрь 2007г.

Диагностика грузоподъемных механизмов с применением метода акустической эмиссии. Степень опасности дефектов

Кузьмин А.Н., Жуков А.В., Журавлев Д.Б., Филиппов С.Ю.

//Журнал "Технадзор" №13 декабрь 2007г.

В настоящее время большая часть парка грузоподъемных механизмов (ГПМ) промышленных предприятий выработали нормативные сроки эксплуатации. В связи с этим вопросы проведения достоверного технического диагностирования и экспертизы промышленной безопасности данных объектов принимают все более актуальный характер. Как показывает практика, при длительной эксплуатации ГПМ, в результате воздействия различных неблагоприятных факторов, в металлоконструкциях кранов образуются опасные усталостные разрушения, а также различные дефекты коррозионной природы. Однако, на сегодняшний день выявление таких дефектов в рамках методик, используемых при техническом диагностировании ГПМ, не представляется возможным. Вследствие этого положительное заключение экспертизы промышленной безопасности ГПМ ещё не гарантирует безаварийную работу крана в течение разрешенного срока. Этот факт может привести эксплуатирующую организацию к значительным убыткам в случае выхода из строя оборудования.

Для проведения более полного и достоверного технического освидетельствования ГПМ необходимо применение интегральных методов неразрушающего контроля. В частности для выявления опасных зарождающихся и развивающихся дефектов различной природы может быть эффективно использован метод акустической эмиссии (АЭ) [1]. Данный метод позволяет регистрировать волны упругих напряжений, возникающие в результате внутренней локальной динамической перестройки структуры материала конструкции. Речь идёт об опасных развивающихся дефектах, способных привести к наступлению предельного состояния или разрушению конструкции. К неоспоримым достоинствам метода АЭ относится возможность 100 % контроля конструкции, включая труднодоступные и скрытые места, точное определение мест расположения дефектов, обнаружение зарождающихся дефектов, а также оценка выявленных дефектов по степени их опасности. В настоящей работе представлен опыт работы специалистов нашей фирмы по акустико-эмиссионной диагностике металлоконструкций (главные и концевые балки) крана мостового электрического грузоподъёмностью 15 тонн. АЭ контроль осуществлялся в соответствии с требованиями ПБ 03-593-03 [2]. Целью проведения АЭ контроля является выявление развивающихся дефектов, проявляющихся в процессе изменения нагрузки, определение их местоположения и оценка их опасности.

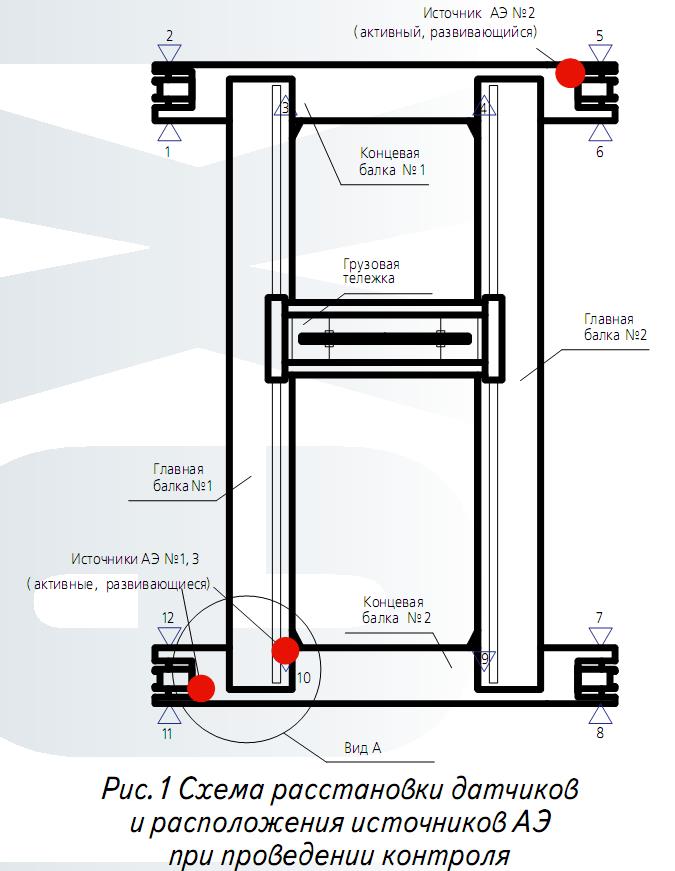

Для проведения АЭ контроля использовалась цифровая АЭ система «A‑Line32D(DDM)» с преобразователями акустической эмиссии (ПАЭ) типа GT-200. ПАЭ устанавливались на зачищенную до металлического блеска поверхность объекта контроля через контактную смазку (Литол-24) и крепились магнитными держателями. Схема расстановки ПАЭ на металлоконструкции мостового крана показана на рисунке 1. Особенностью схемы является расположение ПАЭ в наиболее опасных местах с точки зрения развития усталостных разрушений: сварные соединения главных и концевых балок, а также буксовые узлы концевых балок. При этом с применением линейной схемы локации [3] контролируется 100% металлоконструкций главных и концевых балок крана. Перед проведением АЭ контроля каналы АЭ аппаратуры калибровались с помощью источника Су-Нильсена (излом графитового стержня цангового карандаша диаметром 0,5 мм и твердостью 2Н). Измерения акустико-эмиссионного сигнала проводились в низкочастотном диапазоне полосы частот фильтра. Выбор полосы частот был установлен экспериментально и обусловлен необходимостью устойчивой регистрации источников АЭ вдали от приёмного преобразователя. Нагружение объекта контроля проводилось в рабочих условиях в пределах 10-18.75 т. в соответствии с [2].

Для проведения АЭ контроля использовалась цифровая АЭ система «A‑Line32D(DDM)» с преобразователями акустической эмиссии (ПАЭ) типа GT-200. ПАЭ устанавливались на зачищенную до металлического блеска поверхность объекта контроля через контактную смазку (Литол-24) и крепились магнитными держателями. Схема расстановки ПАЭ на металлоконструкции мостового крана показана на рисунке 1. Особенностью схемы является расположение ПАЭ в наиболее опасных местах с точки зрения развития усталостных разрушений: сварные соединения главных и концевых балок, а также буксовые узлы концевых балок. При этом с применением линейной схемы локации [3] контролируется 100% металлоконструкций главных и концевых балок крана. Перед проведением АЭ контроля каналы АЭ аппаратуры калибровались с помощью источника Су-Нильсена (излом графитового стержня цангового карандаша диаметром 0,5 мм и твердостью 2Н). Измерения акустико-эмиссионного сигнала проводились в низкочастотном диапазоне полосы частот фильтра. Выбор полосы частот был установлен экспериментально и обусловлен необходимостью устойчивой регистрации источников АЭ вдали от приёмного преобразователя. Нагружение объекта контроля проводилось в рабочих условиях в пределах 10-18.75 т. в соответствии с [2].

Основным фактором, снижающим эффективность АЭ контроля в заводских условиях, являются шумы. Источники шумов при проведении АЭ контроля в цеху: механические шумы, вибрации, электрические помехи в результате работы различного электрооборудования, двигателей и агрегатов. С целью минимизации помех АЭ диагностика проводилась на неподвижном кране вдали от источников грубых механических шумов. С целью повышения соотношения сигнал шум и выделения полезного сигнала применялись также некоторые аппаратурные методы устранения помех, к которым относятся в частности узкополосная фильтрация входного сигнала, метод когерентных замеров, а также аппаратурные методы фильтрации в режиме постобработки [3].

Оценка зарегистрированных источников АЭ проводилась по амплитудному критерию, изложенному в ПБ 03-593-03, в соответствии с которым источники АЭ разделают на 4 класса - I, II, III и IV:

Источник I класса (пассивный) - регистрируют для анализа динамики его последующего развития, допустим.

Источник II класса (активный) - регистрируют и следят за его развитием в процессе контроля. Решение о допустимости принимается на основании обработки результатов, при необходимости привлекаются другие методы неразрушающего контроля.

Источник III класса (критически активный) - регистрируют и следят за развитием в процессе испытания, предпринимают меры по подготовке возможного сброса нагрузки, источник недопустим.

Источник IV класса (катастрофически активный) - производят немедленную остановку процесса нагружения и сброс нагрузки, источник недопустим.

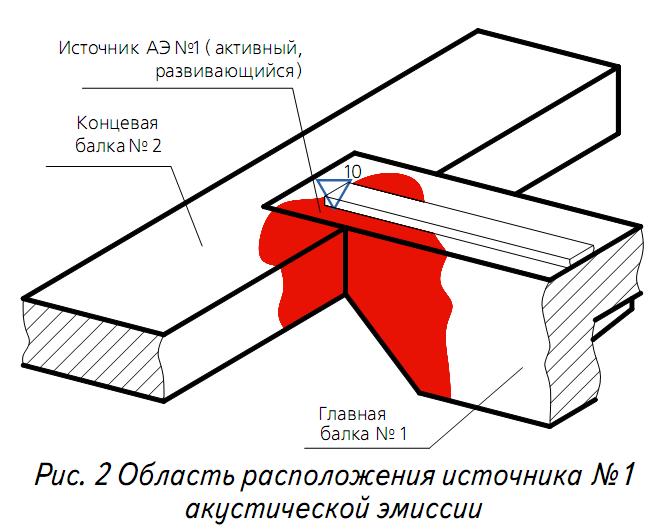

В результате проведения АЭ диагностики в области сварного соединения главной балки №1 и концевой балки №2, а также в областях буксовых узлов (см. рис. 1) обнаружены источники акустической эмиссии второго класса опасности, соответствующие развивающимся дефектам. В соответствии с [2] в местах расположения источников АЭ для идентификации дефектов был проведен дополнительный дефектоскопический контроль методами ВИК, УЗК и ПВК. Также для определения внутренних концентраторов напряжения в местах обнаружения источников АЭ применялся метод магнитной памяти металла [4]. На рисунке 2 представлена область обследования методами дополнительного контроля в месте расположения источника №1.

В результате проведения АЭ диагностики в области сварного соединения главной балки №1 и концевой балки №2, а также в областях буксовых узлов (см. рис. 1) обнаружены источники акустической эмиссии второго класса опасности, соответствующие развивающимся дефектам. В соответствии с [2] в местах расположения источников АЭ для идентификации дефектов был проведен дополнительный дефектоскопический контроль методами ВИК, УЗК и ПВК. Также для определения внутренних концентраторов напряжения в местах обнаружения источников АЭ применялся метод магнитной памяти металла [4]. На рисунке 2 представлена область обследования методами дополнительного контроля в месте расположения источника №1.

При дополнительном дефектоскопическом контроле в месте обнаруженного источника АЭ №1 обнаружен незаваренный участок протяженностью 40 мм (отсутствует сварной шов, рисунок 3). В зоне непровара обнаружен концентратор напряжения, который послужил причиной образования источника АЭ, соответствующего развивающемуся дефекту усталостного характера.

При дополнительном дефектоскопическом контроле в месте обнаруженного источника АЭ №1 обнаружен незаваренный участок протяженностью 40 мм (отсутствует сварной шов, рисунок 3). В зоне непровара обнаружен концентратор напряжения, который послужил причиной образования источника АЭ, соответствующего развивающемуся дефекту усталостного характера.

В месте расположения источника АЭ №2 обнаружена трещина с выходом на поверхность протяженностью 130 мм (рисунок 4). Важно отметить, что дефекты на источниках АЭ №1 и №2 при проведении дополнительного контроля, являются недопустимыми и, вероятно, были пропущены при проведении экспертизы промышленной безопасности.

Особый интерес представляет тот факт, что в месте обнаружения источника АЭ №3 локальное обследование методами ВИК и УЗК результатов не дали. Однако с целью оценки и подтверждения степени опасности источника АЭ №3 был применен метод магнитной памяти металла.

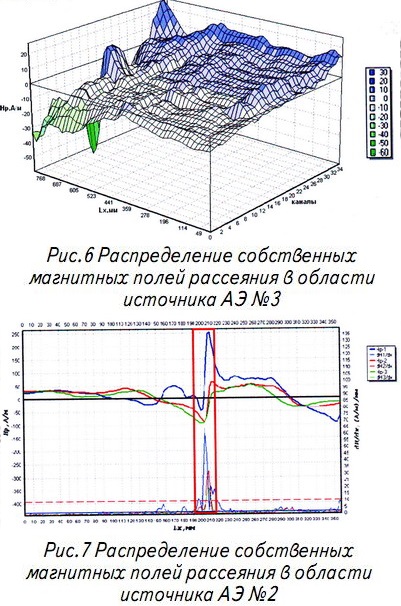

На рисунке 5 показан пример схемы сканирования магнитных полей рассеяния в месте расположения источника АЭ №3. На рисунке 6, на объемной модели рассеяния видны явные аномалии магнитного поля в области сварного соединения буксового узла, где обнаружен источник АЭ №3. Диаграмма на рисунке 6 хорошо согласуется с фото, представленным на рисунке 5.

На рисунке 5 показан пример схемы сканирования магнитных полей рассеяния в месте расположения источника АЭ №3. На рисунке 6, на объемной модели рассеяния видны явные аномалии магнитного поля в области сварного соединения буксового узла, где обнаружен источник АЭ №3. Диаграмма на рисунке 6 хорошо согласуется с фото, представленным на рисунке 5.

Видно, что с приближением сканирующего устройства к сварному соединению (местоположение источника АЭ №3) диаграмма распределения собственных магнитных полей рассеяния начинает испытывать нелинейные изменения. Это даёт основание предположить наличие в указанной области нескомпенсированных механических напряжений, обуславливающих зарождение дефекта, которое традиционными методами контроля обнаружить крайне затруднительно. Сложность или невозможность локального контроля в таких местах ГПМ объясняется многими факторами, но, как правило, связана с ограниченными возможностями применяемых традиционных методов контроля. Поэтому было принято решение с целью отслеживания динамики развития данного дефекта провести повторный АЭ контроль через 1 год.

Видно, что с приближением сканирующего устройства к сварному соединению (местоположение источника АЭ №3) диаграмма распределения собственных магнитных полей рассеяния начинает испытывать нелинейные изменения. Это даёт основание предположить наличие в указанной области нескомпенсированных механических напряжений, обуславливающих зарождение дефекта, которое традиционными методами контроля обнаружить крайне затруднительно. Сложность или невозможность локального контроля в таких местах ГПМ объясняется многими факторами, но, как правило, связана с ограниченными возможностями применяемых традиционных методов контроля. Поэтому было принято решение с целью отслеживания динамики развития данного дефекта провести повторный АЭ контроль через 1 год.

Для сравнения на рисунке 7 приведена диаграмма распределения магнитных полей рассеяния для развитой трещины (источник АЭ №2). Видно, что в области развитого усталостного разрушения наблюдается скачкообразное изменение как значения напряженности магнитного поля дефекта, так и его градиента. Последнее убедительно свидетельствует об эффективности применения дополнительных магнитных методов как для экспресс диагностики металлоконструкций кранов, так и для подтверждения и оценки результатов АЭ контроля. В целом следует отметить, что регламентное проведение контроля ГПМ явно недостаточно для достоверной и полной оценки технического состояния объекта, особенно при определении его остаточного ресурса.

Для сравнения на рисунке 7 приведена диаграмма распределения магнитных полей рассеяния для развитой трещины (источник АЭ №2). Видно, что в области развитого усталостного разрушения наблюдается скачкообразное изменение как значения напряженности магнитного поля дефекта, так и его градиента. Последнее убедительно свидетельствует об эффективности применения дополнительных магнитных методов как для экспресс диагностики металлоконструкций кранов, так и для подтверждения и оценки результатов АЭ контроля. В целом следует отметить, что регламентное проведение контроля ГПМ явно недостаточно для достоверной и полной оценки технического состояния объекта, особенно при определении его остаточного ресурса.

Выводы:

1. Опыт применения метода акустической эмиссии для диагностики технического состояния металлоконструкций на примере мостового крана показал необходимость проведения данных работ. Метод акустической эмиссии позволил выявить недопустимые при эксплуатации грузоподъемных механизмов дефекты (непровар, трещина), которые при диагностике локальными методами НК не были выявлены.

2. Показана принципиальная возможность обнаружения с помощью метода акустической эмиссии опасных внутренних зарождающихся и развивающихся дефектов, выявление которых обычными методами контроля не представляется возможным.

3. Результаты приведенного диагностирования ГПМ с применением метода акустической эмиссии позволяют достоверно оценить техническое состояние объекта с целью принятия решения о возможности его дальнейшей эксплуатации.

Литература:

- Грешников В.А., Дробот Ю.Б.Акустическая эмиссия. М.: Изд. Стандартов, 1976, -272 с.

- ПБ-03-593-03 Правила организации и проведения акустико-эмиссионного контроля сосудов, аппаратов, котлов и технологических трубопроводов. СПб.: Издательство ДЕАН, 2004. 64с.

- Комплекс информационно-вычислительный дефектоскопический акустико-эмиссионный А-Line32D. Руководство пользователя. – М.: Интерюнис, 2000. – 18 с.

- Дубов А.А. и др. Метод магнитной памяти металла и приборы контроля. М.: Изд-во «Тиссо», 2006, - 2 т.

ЧИТАЙТЕ ТАКЖЕ:

Акустико-эмиссионная дефектоскопия грузоподъемных механизмов